一、背景

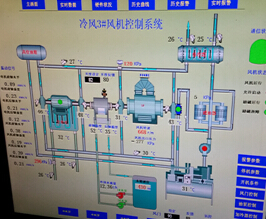

首钢矿业公司烧结厂一烧车间共有6台99m2烧结机,均采用机上冷却工艺,设计烧结面积为99 m2,冷却面积为99 m2,冷烧比为1:1。在每台烧结机的机头配有一台热风抽风机,机尾配有一台冷风抽风机,通过在风箱中增加挡板隔离热风和冷风。初步设计时为了满足高产出生产目的,将冷、热风机设计为高负压、大风量模式,冷、热风机均工作在全速运行状态。然而随着烧结新工艺的改进,烧结矿的原料透气性不断得到提高,采用不同机速和料厚时,所需风量也不同,为满足不同生产状况的需求,通过调节风门开度调节流量。由于经常调节风门,3#冷风机运行过程中,经常出现轴承损坏及阀门故障,主要原因是运行时振动过大。

目前,烧结机风机电耗占烧结厂总电耗70%左右,风机电量高消耗直接影响到烧结机主要技术经济指标,因此寻找风机经济、高效运行的有效方法对生产具有重要意义。

二、项目选择及实施过程

2014年烧结厂派遣设备部长及技术骨干,到我公司就永磁调速装置的安全稳定传动技术进行深入地调研,最终达成一致,在3#冷风机安装永磁涡流柔性调速装置进行试验。

查烧结厂电量平衡系统,2014年1-6月3#冷风机耗电量及作业率统计如下:

|

项目 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

|

耗电量(Kwh) |

1210374.5 |

846745.3 |

842882.7 |

1295614.3 |

1091785.2 |

1188298.6 |

|

作业率(%) |

0.94 |

0.75 |

0.66 |

0.98 |

0.81 |

0.88 |

针对3#冷风机麦格钠公司选择WH4000型永磁涡流柔性调速装置于2014年12月8日安装调试,10日进行联动试车,风机投入运行稳定,并达到烧结炉生产工艺要求。

三、3#烧结冷风同步机节能效果及运行情况

同步电机原转速为1000rpm,单位电机能耗为约1900KWh左右。永磁调速设备投入后,根据工艺控制要求,最低转速降至670转、对应时点电机能耗功率为1100KWh,10、11日平均运行单位能耗为1250KW左右,日平均节能率达到34%左右。

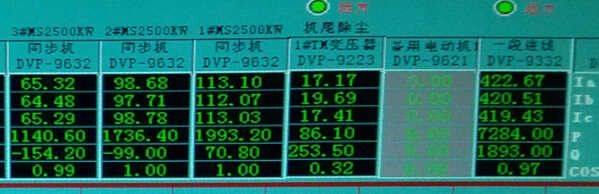

上图左侧3#同步机为永磁调速,2#、1#为风门控制,对比三相电流、电机功率和功率因素。

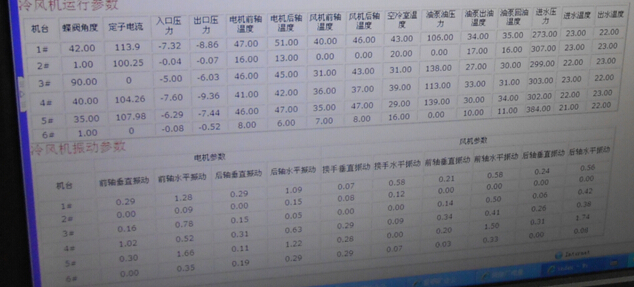

1#和3#风机对比连续运行的各项参数汇总:

单机功率、三相电流、有功功率、无功功率、功率因素。

1#和3#风机运行的设备参数对比:

电机、风机前后各轴承温度、各振动指标均较同类型数据偏低。

麦格钠永磁涡流柔性调速装置(WH4000)本次应用于首钢集团矿业公司烧结厂3号炉主抽冷风同步机组工艺流程同步调速控制上,实属全国范围内的第一次投入实地运行,这在烧结主抽工艺上是一次创造性的使用。